В предыдущих выпусках вкратце были рассмотрены подсистемы объемно-календарного планирования и бюджетирования прикладного решения «1С:Управление производственным предприятием 8 для Казахстана».

В этой статье подробнее будет рассмотрено объемно-календарное и оперативное планирование производства.

Объемно-календарное планирование производства по сравнению с аналогичными планами продаж и закупок отличается в основном механизмами заполнения и преобразования данных. Остальные же атрибуты этой подсистемы, такие как:

- разрез по номенклатуре (уточненное планирование) или номенклатурным группам (укрупненное планирование)

- дополнительные аналитические разрезы (сценарии планирования, подразделения, проекты, заказы, спецификации по которым планируется производить продукцию)

- являются общими для трех планируемых процессов (производство, продажи, закупки)

При планировании производства данные могут быть получены, например:

- из планов продаж — в том случае, если стоит задача на основании уже созданного плана продаж на следующий период (либо, взяв за основу прошлый план продаж) получить план производства

- из планов производства — в том случае, если план производства на следующий период полностью, либо с каким-то коэффициентом, повторяет предыдущие планы производства

- из фактических объемов продаж или производства — в том случае, если предприятие ориентируется на данные о продажах или производстве продукции прошлых периодов

- заказы всех видов (покупателей, поставщикам, на производство, внутренние заказы). Данные источники используются, например, когда изначально собираются потребности покупателей, а затем на основании них принимается решение об объемах производства

В процессе получения данных из других подсистем можно также учитывать такие параметры, как:

- фактические складские остатки;

- плановые остатки на будущие периоды;

- операционные заделы в незавершенном производстве.

На основании спланированных объемов производства можно получить потребность в материалах. Для этого используется разузлование продукции/услуг по спецификациям до материальных составляющих.

В качестве примера использования всех этих источников одновременно можно привести следующую стратегию планирования. Планирование объема потребностей производства в материалах на основании уже спланированных объемов производства на следующий месяц, с учетом того, что на текущий момент на складах уже находится определенный запас готовой продукции. Следовательно, из расчета потребностей материалы на производство существующей на складах продукции исключаются. Кроме того, из потребностей исключается объем продукции, который сейчас находится в незавершенном производстве. Плюс к тому ранее были оформлены заказы поставщикам на определенные материалы, поставка которых осуществляется на долгосрочной основе. Такие материалы также будут исключены из результирующего плана потребностей производства (закупок).

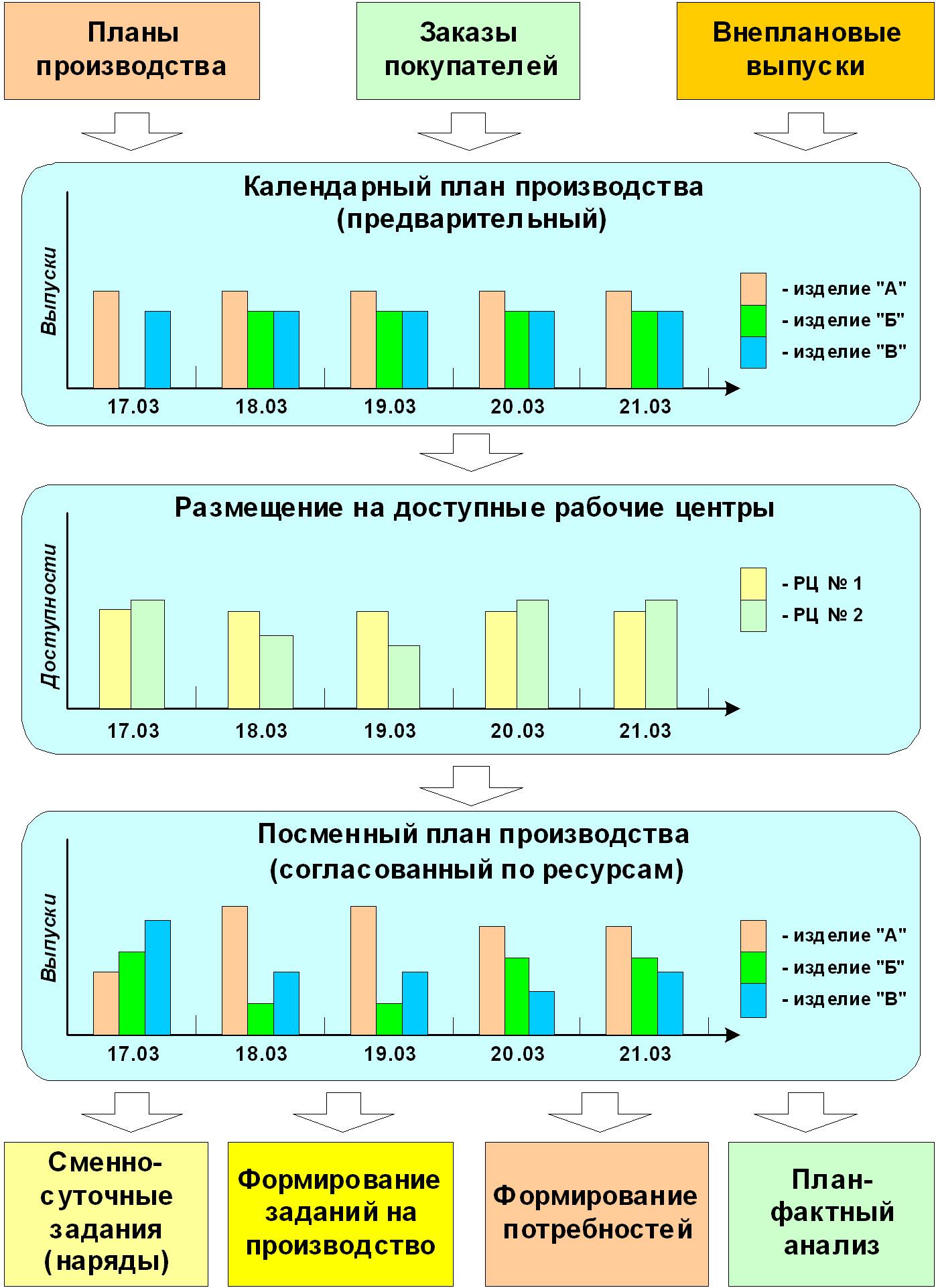

В отличие от объемно-календарных планов оперативный или план производства по сменам представляет собой график операций и, соответственно, выпуска изделий по дням/сменам и рабочим центрам, то есть отвечает на вопрос — «что, когда, где и в каком объеме должно быть проделано и что в результате будет получено?».

Основная задача подсистемы — «распределить» технологические процессы производства по доступному времени рабочих центров с учетом их графиков работы, производительности и ранее распланированных на них операций. За один цикл одновременно строятся:

- основной план производства (график выпуска конечных изделий)

- график производства всех промежуточных изделий

- график потребления материалов и полуфабрикатов.

Исходными данными для планирования могут быть объемно-календарные планы производства, заказы, а также незапланированные выпуски.

Стоит отметить, что такой вид планирования применяется далеко не на всех производственных предприятиях, поскольку требует наличия достаточно большой нормативной базы. В нее входят:

- спецификации — основное хранилище данных по структуре изделий;

- технологические карты — данные о схеме (маршруте) производства изделий;

- время, затрачиваемое на перемещение изделий между рабочими центрами и складами

Помимо использования в подсистеме посменного планирования, нормирование состава продукции позволяет контролировать списание материалов в производство, планировать себестоимость продукции, анализировать расхождения между плановой и фактической себестоимостью и выявлять их причины. Функциональные возможности подсистемы управления данными об изделиях могут быть востребованы в работе главного инженера и сотрудников, работающих в отделах главного конструктора и главного технолога.

В рамках управления производством реализована функция учета нормативных расходов материалов при производстве и анализ отклонений от норм. Нормы потребления закладываются в спецификации (рецептуры) изготовления продукции. В качестве комплектующих могут быть указаны не только материалы, но и полуфабрикаты, для которых оформлены собственные спецификации

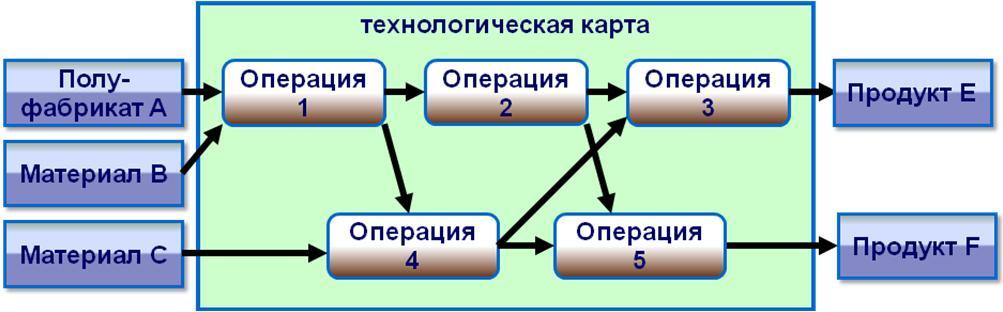

Кроме планирования материальных потоков в производстве планируются и производственные процессы. Для этого используются технологические карты. Назначение технологических карт — хранение и предоставление информации о схеме (маршруте) производства изделий:

- Последовательность исполняемых технологических операций. Примерами могут служить операции ковки, сборки, литья и проч.

- Длительность технологических операций. На основании этой операции можно установить нормативное время производства той или иной продукции.

- Использование рабочих центров при производстве изделия — групп станков, бригад и др.

В итоге, каждая операция может быть охарактеризована своим набором материальных потребностей на входе и набором изделий на выходе.

Построение посменного плана производства в общем случае не является конечным этапом. Из сформированных планов формируются документы «Задание на производство» — распоряжения производству на выполнение производственных операций и/или выпуск продукции/услуг.

Помимо построения посменного плана производства и его утверждения важной задачей является ввод информации о фактическом исполнении производства. В документообороте по отражению фактического производства помимо данных о непосредственно выпускаемой продукции/полуфабрикатах/услугах, также может отражаться информация о технологических операциях, совершенных в течение дня и потреблении материальных ценностей в процессе производства

По результатам отраженных фактических операций может быть проведен план-фактный анализ посменного планирования — анализ отклонений показателей фактических объемов производства от плановых выпусков посменного планирования и выявление «проблемных» позиций.

В заключении хотелось бы отметить следующее. Подсистема посменного планирования является как потребителем данных от смежных подсистем, таких как подсистемы управления данными об изделиях, объемно-календарные планы производства и продаж, так, в свою очередь, может являться и поставщиком данных для формирования потребностей производства, внутренних заказов и заказов поставщикам и план-фактного анализа производства.

Желаем успехов в работе!